뉴스센터

뉴스센터

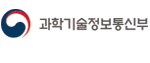

새로운 나노 구조 전극 개발로 연료전지 성능 향상- 전극구조 제어로 백금 사용량 줄어든 연료전지 개발 - IBS 나노입자연구단 성영은 그룹리더 연구진이 기존 연료전지 전극의 내구성 저하 문제를 발생시키던 탄소 입자와 고분자 물질을 사용하지 않고 친환경 차세대 동력원인 연료전지의 성능을 획기적으로 개선했다. 이번 연구성과는 연료전지와 같은 친환경 에너지 분야의 예비전력 저장 및 활용 분야에서도 아주 유용한 것으로, 물분해와 같은 수소생산기술과 조화를 이룰 경우 여름철 전략난을 겪는 우리나라 등 국가의 전체 에너지 시스템 효율향상에도 큰 도움이 될 것으로 예상된다. 특히 적용 잠재력이 아주 큰 나노기술 에너지와 차세대 친환경에너지를 접목한 분야에서 순수 국내 연구진만으로 괄목할만한 학술적 성과를 거둬 한국이 이 분야를 주도할 수 있는 길을 열었다는 점에도 의미가 있다.

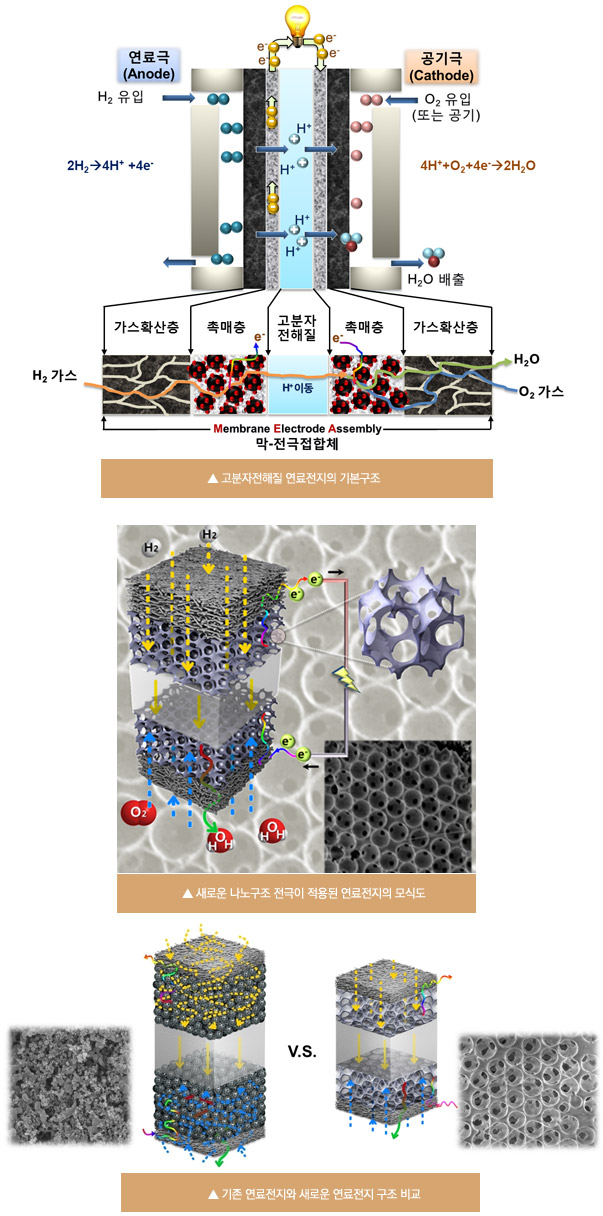

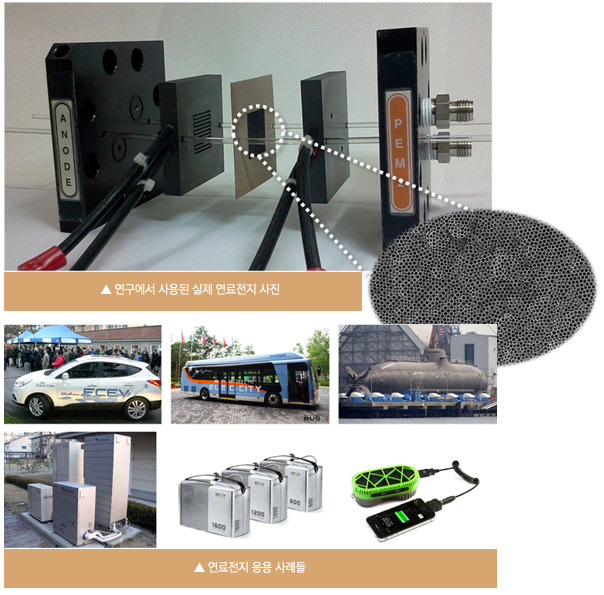

연구진은 고분자전해질 연료전지의 효율증가를 위해 연료전지 핵심소재인 막-전극접합체 내부의 백금촉매층 전극 구조를 제어해 ㎚ 크기의 규칙적인 기공이 정렬된 3차원 나노구조인 인버스오팔 구조 전극을 도입했다. 오팔 구조에 기공을 형성해 만든 인버스오팔 구조는 내부 기공들이 3차원으로 연결되고 전극 두께가 얇아지게 돼 연료전지의 물질전달 효율 개선시켜 단위면적당 출력성능을 53% 향상시켰다. 수소와 산소가 가진 화학적 에너지를 전기에너지로 직접 전환하는 장치인 연료전지는 효율이 뛰어나고 온실가스나 유해물질 배출이 전혀 없어 친환경 차세대 동력원으로 각광받고 있다. 그러나 값비싼 백금촉매의 사용으로 인한 가격경쟁력 저하 문제는 상용화의 큰 걸림돌이었다. 성영은 그룹리더 연구진은 인버스오팔 구조의 물질이 가진 특징 중 하나인 규칙적인 기공구조에 주목해 그 구조적 장점을 연료전지에 접목하여 효율을 증가시키고자 했다.

인버스오팔 물질은 수백 ㎚ 크기의 각각의 단위체들이 규칙적으로 연결되고 외부로 개방돼 있는 3차원 구조를 이루고 있어 표면적이 넓고 확산경로가 짧으며 화학 반응에 필요한 물질의 전달과 생성물의 배출이 용이하다. 이러한 나노구조 물질의 연료전지 분야 적용은 이미 시도됐으나 탄소와 같은 별도의 지지체 없이 백금 금속 자체만으로 대면적 3차원 구조를 제작하여 실제 연료전지의 전극·촉매로 도입하고 단위전지 성능을 구현한 것은 이번이 처음이다.

연구를 주도한 성영은 그룹리더는 “본 연구에서 사용된 나노전극 제작 기술은 비단 연료전지 분야만이 아니라 태양전지, 리튬 2차전지 등의 에너지 관련 신소재로 활용할 수 있다”며 “수소연료전지차 1대당 필요한 백금 촉매가 80g 정도 되는 것으로 추산되는데, 이번에 개발한 신개념 전극 구조가 도입될 경우 대략 절반의 백금을 아낄 수 있어 비용절감도 가능하다”고 밝혔다. 본 연구의 결과는 네이처 자매지인「네이처 커뮤니케이션 (Nature Communications)」온라인 판에 9월 18일 게재됐다. |

| 이전 | |

|---|---|

| 이전 |

- 콘텐츠담당자

- :

- 최종수정일 2023-11-28 14:20